Feature

下町革工場の再生の物語。株式会社NKにインタビュー

※本記事は2024年4月に発売したHIGHSNOBIETY JAPAN ISSUE12に掲載された内容です。

1920年以降、アメリカを中心に広まった、株主の利益の最大化を追求する「株主資本主義」を主軸に成長を遂げてきた世界経済は環境や人権問題、一部の企業などが利益を独占する経済格差など、様々な要因を取り巻く大きすぎる綻びを生み出してきた。この慣習的な経済システムのカウンターカルチャーとなる「ステークホルダー資本主義」を理念に掲げ、公益性の高い企業に与えられるB Corpは今やグローバルスケールでの影響力を持つ。日本でもまだ低い取得率ながらも、東京都足立区に本社と工場を構え、ハンドバッグの製造を行う株式会社NK(エヌ・ケー)が、2023年に国内31社目としてB Corp認証企業に名を連ねた。しかしあくまでこの認証はツールであり、取得は通過点に過ぎない。代表取締役の中村賢治、社外取締役の岡田康介が口を揃えて話したのは「世界が求めるのはゲームチェンジャーであり、数値やデータなどのファクトに基いて既存の問題を変容させること」。日本の製造業が再び世界でのリーダーシップを取り戻すには、NKが思考の末に辿り着いた応用力こそが重要であり、それこそが現代を生きるうえで忘れてはならない人間らしさの象徴なのかもしれない。

——ハンドバッグや小物の製造を主に行っていますが、NKを創業したきっかけを教えてください。

中村賢治(以下 N):元々はハンドバッグを作ろうと思って起業したわけではなく、独立当初は一人でミシンの販売や修理といった工場をサポートする立場の業務を行っていました。少し軌道に乗ってきたタイミングでオフィスを構えて人員も増やしたのですが、従業員の仕事がほぼない状態がしばらく続いていたことから、お付き合いのあった工場からレザーへの色塗りやコバ塗りというツヤ出しの内職を受注することになったんです。そのうちバッグの製造に欠かせない裁断や縫製のプロセスも請け負うようになり、約15年をかけてレザー加工の幅を広げ、現在の形に至りました。

——ミシンの販売・修理からレザー加工の一部工程の専任業務に始まり、現在ではファッションブランドや大手家具企業、自動車メーカーがクライアントに名を連ねています。その結果を生んだ会社としての優位性をお聞かせください。

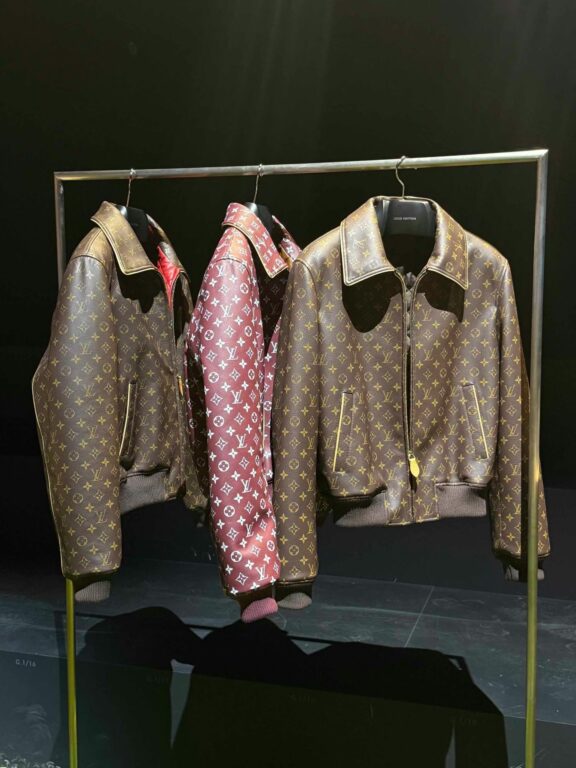

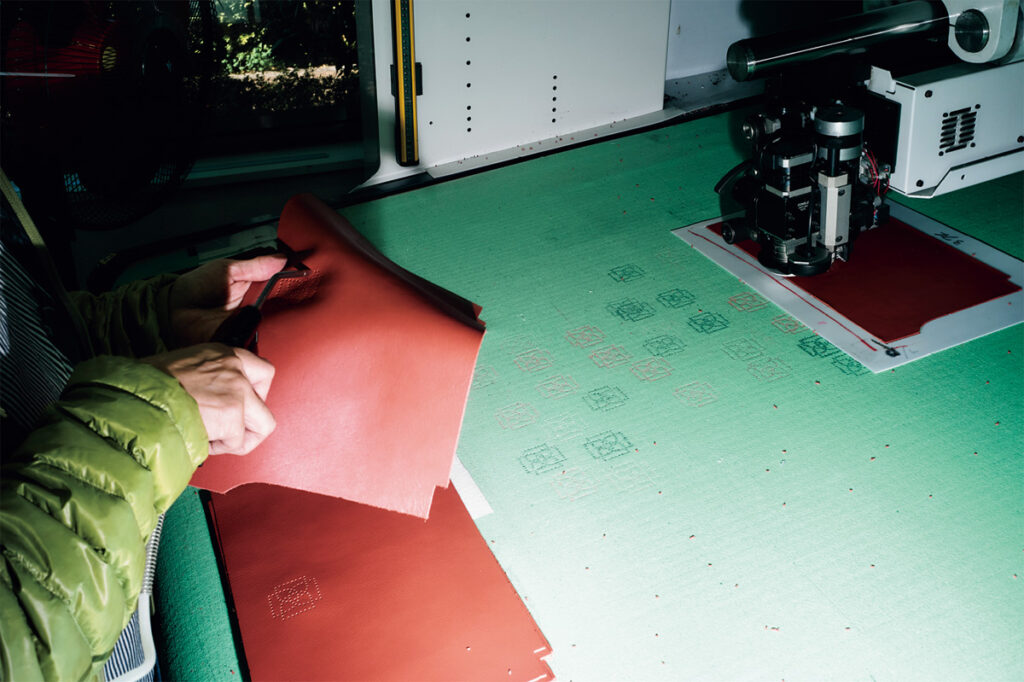

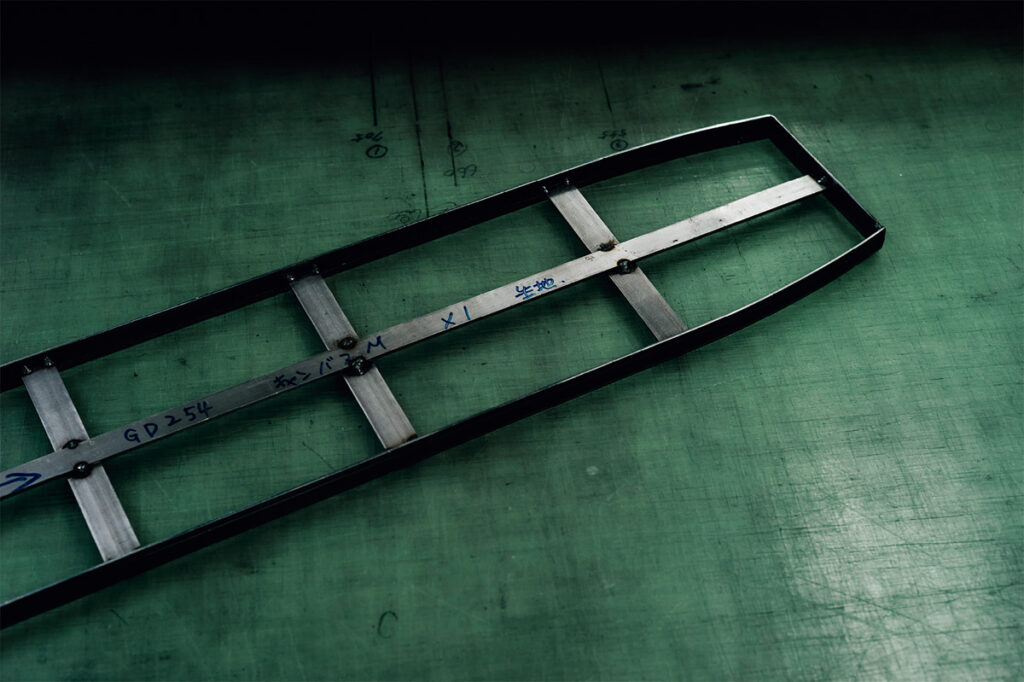

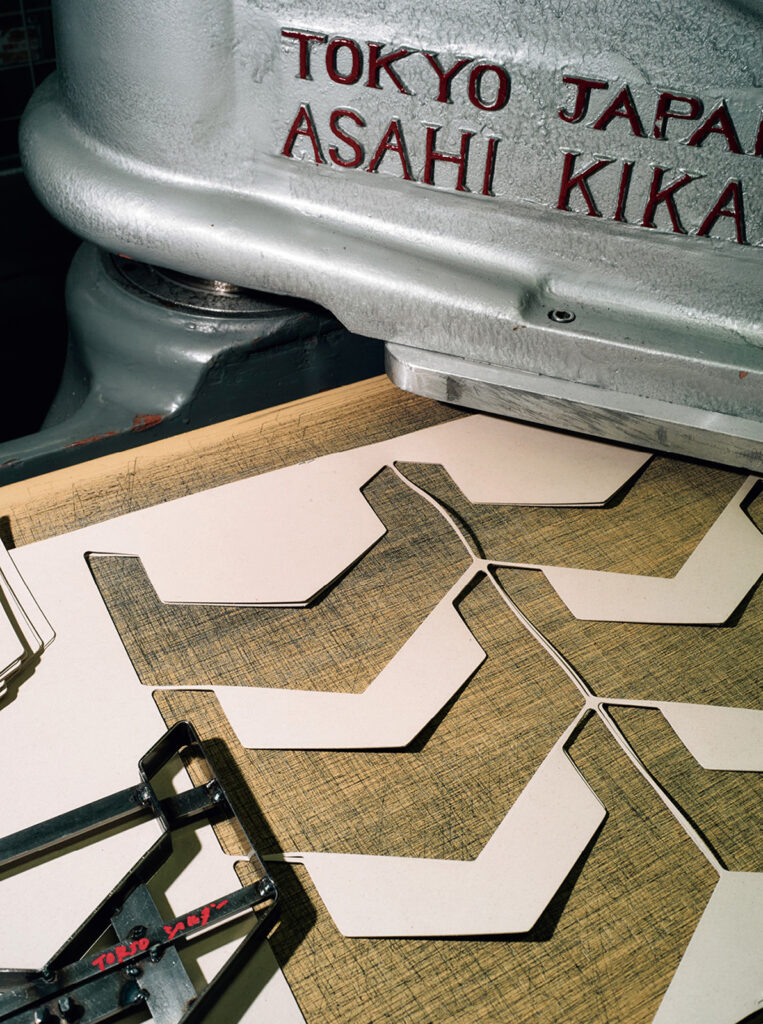

N:まずはコンピューターを搭載した裁断機を駆使している点です。一般的にハンドバッグを製造するには各パーツに対してひとつずつ型紙と金型が必要で、バッグひとつ作るだけでも多くの紙と鉄を使用することになり、金型の溶接に伴うCO2も排出してしまいます。もちろんバッグの販売が終了すれば金型も廃棄となりますし、多くは1シーズンだけなのでその量は計り知れません。金型をリサイクルするにも溶解する熱源がかかるため、基本的に作っては廃棄の繰り返しになります。一方NKが採用するイタリアのCOMELZ社によるCAD/CAMを用いた自動裁断機では、マイクロブレードという約2gほどのカッターを使って裁断するため、金型の鉄鋼使用量に対して90%の削減を可能にし、工場はみんな電力からのRE100(再生エネルギー100%)のみで稼働させ、必要な分だけ使うことを徹底しています。ただし現在の設備だけでは全ての生産を賄うことができないため、従来の方法とも併用をしており、今後は可能な限り100%に近い比率への移行を目指しています。

——最新機械を使用してもプロダクトとしての最終的なアウトカムに大きな差は生じるのでしょうか?

N:自動裁断機に関して言えば、同じ機械を他社でも導入することは可能ですが、僕には機械屋としてのバックグラウンドがあるので、社内でメンテナンスやカスタマイズが一貫してできるのが強みになっています。モノづくりは裁断に始まると言われるほど最も大切なプロセスで、裁断の精度が高く、細かにできるほど最終的なアウトプットも高品質になっていきます。NKではこれまでの経験や技術とデジタルな領域のものを融合させることで大小様々なサイズの裁断ができるため、ファッションブランドのみならずインテリアや車メーカーなど、いろいろな分野の企業との協業が可能なわけです。これこそ他社にはないNKの強みであり、ハンドバッグの領域にとどまらないアイデアや技術も社内に蓄積していき、そこからさらに生まれるNKの技術力の高さが差をつけているのだと考えています。

岡田康介(以下 O):同時に「技術応用力」とも言えるかもしれませんね。というのも元々COMELZ社の自動裁断機は靴作りのために誕生した機械なんです。中村が話したような大量の金型は靴業界でも長年問題になっており、廃棄もさることながらすさまじいコストも課題だったので、金型を持たないモノづくりを着眼点に開発されたという背景があります。

もちろん設備投資としては大きな金額ですが、決意さえあれば導入自体はできると思います。その半面で決意があってもメンテナンスを自社で完結できなければ、資産の有効活用は難しいという面があります。中村は「裁断」というひとつの技術を、靴だけでなくバッグや他のモノづくりにどうやって応用するかを考え抜いてきたからこそ多方面から仕事の受注が入り、パンデミックでも売上が減少しなかった。その大きな要因はある意味で仕事が多角化していたからです。NKの優位性というのは、他の製造工場に相談して断られたような内容でも、「とりあえずNKに相談すればどうにかなるのではないか」という期待をさせる応用力に尽きると思います。その応用力は過去の経験が多ければ多いほど自然とノウハウとして身に付いていきますし、難易度やコストのさじ加減も自ずと分かるようになるので、より具体性を持ってデザイナーなどからの相談を受けることができるわけです。

N:そうですね。本来の靴作り以外に活用すべくいろいろな試行錯誤を続け、CAD/CAMに内臓されているCPUを上げるように本国のエンジニアにいろいろとリクエストをしていたら、ある日イタリアからメーカーの社長が訪ねてきたこともありました。今ではNKで始めた応用方法がイタリアでも定着し、そこからドイツの機械メーカーでもそれを参考にした新たな機械開発も行われています。

NKで採用するCAD/CAMでの裁断に使用される約2gのマイクロブレード。

裁断以外の素押しや箔押しといった装飾的加工もNKでは自社内で包括的に行う。

動物皮革の「生きた証し」である傷やシワのある部分を避けながら細かい裁断を行うことで、極限までレザーの廃棄量削減に取り組んでいる。

従来のハンドバッグ製造に用いられる金型は、ひとつのバッグに対して合計2kgほどの金型を使用する。

——機械の開発者ですら予想外だった使い方が業界全体に影響を与えたと。人間の根本的な部分である考え続けること、要はどんなモノでも使い手次第ということですね。創業から15年を経て順調に企業として成長している中でB-Corp認証を認知し、取得を決断した理由を教えてください。

N:岡田が運営するSISON’Sが2021年に開催した、SDGsをテーマにした講習会に参加したのがきっかけでした。その講習会で岡田から参加者へSDGsにおける懸念点を問いかけられた際に、すぐさま「大量の廃棄」と回答したんです。当時から廃棄量の多さについては感覚として自分の中で染み付いていながらも、どうすることもできないジレンマを抱えていました。いくらパンデミックで売上が減少しなかったとは言え、バッグの製造工場としては創業の浅い会社が今後どうやってスタッフを10名も抱えながら生き抜いていくのかという不安が募り、技術力の高さだけでは不十分に感じていたのも、セミナーに参加した理由のひとつです。例えば飲食店でご飯が美味しいのは当たり前ですよね。モノづくりも同じで、特に日本では良いモノが作れることが世界的な常識とされています。そんな中で現代ではSDGsという目標も必須で、パンデミックが明けたその先の時代を生き抜くには、「技術力 × SDGs」の実践が成長と持続に繋がると確信しました。

——SISON’Sで開催された講習会の内容について、もう少し具体的にお聞かせください。

O:そのときはB Corpがメインだったわけではなく、あくまで内容は「経営 × SDGs」。そもそもSDGsという概念はビジネスに対して設定された命題なので、資本主義のシステムの中で売上を上げつつ、SDGsをどうやって実践していくのかを主題に置いた経営講座になりました。私はこれまで企業の哲学や経営理論を統括する部門でもキャリアを積んできましたが、経営における哲学=理想論と考える人が非常に多いのが事実です。単に売上を追求しても成長には繋がらず、利益に直結するか、不確定な事業やリスクに対してチャレンジし、理想に日々近づける努力をし続けることこそが経営です。私はドイツという環境大国の地でソーラー発電の仕事を7年ほど手がけ、その後は日本国内で素材の開発にも携わりました。経営・エネルギー・素材はSDGsの要素をほぼ全てカバーしていると言えます。エネルギーも素材もサプライチェーンでは川上にある存在で、そこに人権や環境など様々な問題なども絡んでくるため、過去の自分のキャリアがNKを始め、CFCLなど他社のB Corp取得に大きく寄与したと思います。

——専門的な知見も豊富な岡田さんから見た、B Corpという認証に対する率直な評価をお聞きしたいです。

O:私はB Corpの日本での認知拡大に貢献したとは思っていますが、同時にB Corpを完全な認証制度だとも思っていません。ですがB Corpほど高い解像度で経営にヒントを与えてくれる認証は過去に存在せず、個人的にはMBA以上の価値があるものだと感じています。まずB Corpには「B Impact Assessment(BIA)」という300〜400の設問で構成されるアセスメントがあり、BIAは英語という言語だけの壁だけではなく、実際にビジネスで利益を生み出している経験者でないと分かりづらい内容ですが、B Corpのアセスメントを理解するだけでも非常に多くの学びを得られます。ここでは単に「より良い社会づくり」のようなシンプルなことではない、各設問が粒度の細かさを持っています。例えば物流に関するセクションでは運送に使う車両、素材では再生素材と植物由来の選択など、現場で山積している無数の疑問に対していくつもの視点を与えてくれるわけです。NKのような現場に近い業界ほど改善の方法に具体性がないと、経営者がいかに厳しくSDGsを唱えても現場は動けません。なのでBIAはより粒度を細かく、設問数を増やしてもいいとすら思っています。

——NKでは取得に向けて実際にどこから着手していったのですか。

O:最初の半年間はB Corpの内容には一切触れず、なぜ世界で環境や人権、経済などあらゆる面で問題が生まれたのか、資本主義の成立やその概念など、歴史的背景の説明と問題認識から始めました。1920年頃に現代の資本主義が確立すると同時に会社法が世界に誕生しましたが、会社法において企業の目的とは株主に利益を還元することのみで、社会や社員、または地球環境のために善いことをする必要性は全くないと唱えられています。そこから現代に至るまで世界は株主至上主義で成長を続け、2010年代に入ると様々な問題が浮き彫りになった結果、異論を唱えた一例がダボス会議です。そういったマクロな時代背景を理解した後に、製造業における問題の洗い出し、何をKPIに実測するのかを会話していく中で、やっと初めてNKの体制を一緒に確認する作業を積み上げていきました。

NKの特筆すべき点は、すでに廃棄の削減やサステナブルな製造方法の選択に取り組み、協力工場やサプライヤーの8割が30km圏内にいて、地域コミュニティという共同体の中で価値を生み出し続けていたこと。ですがアセスメントで問われる内容をすでに実践していたにもかかわらず、全てをドキュメント化しておらず、会社の方針も明文化していなかった。そうすると中村さんが現場を離れた際に技術だけが残り、ポリシーは風化してしまう可能性があるため、社内で掲示して社員全員が毎日目にすることが重要になってきます。とりわけB Corpの取得には創設団体であり、アメリカに拠点を置くB Labへ、過去の実践の提出や内容説明が求められるため言語化が必須でした。ですのでB Corpのアセスメントに回答し始め、全てを文章化してからは申請までわずか半年以内でした。

——最短距離で事務的に書類や申請の準備から開始したわけではなく、そもそもB Corpがなぜ設立するに至ったかの経緯、そして根深い現代の問題を理解することがスタート地点だったわけですね。その後のプロセスで具体的に社内で改革した点があれば伺いたいです。

N:岡田が説明した書類化や透明化、そして一番大きいのは僕自身のマインドセットの変化かもしれません。NKは素材屋ではないので供給されるレザーを当たり前に使用していましたが、そこに疑問を持って背景を調べる意識、サプライヤーの透明性の部分も考えさせられました。単に支給されるから使うのではなく、素材選びも意志を持って行うというのは製造業としての大きな気づきでしたね。

O:ただアセスメントに従うのであれば、極端な言い方をすると外的サポートさえ駆使すれば誰でもできることです。NKでは一概にB Corpが示す内容を追求したわけではなく、過去の経験や会社の経営方針がアセスメントと通ずる点があり、それが大きく作用しました。中村の思想が今後も社内で根強く浸透すれば認証更新の際も会社は自走可能になるわけです。NKの経営指針を貫いた先の目標を設定したとき、「気温の上昇を平均1.5°C以下に抑える」というようなグローバルなインパクトを起こすことがゴールです。かなり先のことに聞こえるかもしれませんが、達成するには一過性ではなく継続する必要があり、続けるには時間をかけて生まれる芯を持っていないといけません。

——中村さんが貫き通していた経営面でのポリシー、そしてNKの応用力を生んだ「考えること」の重要性がよく分かります。実際にB Corp取得後はメディアへの露出など含め、そこからビジネス面での好影響はあったのでしょうか?

N:取得後は驚く早さでアパレル会社やデザイン事務所、繊維メーカーなど様々な企業からの問い合わせが立て続けにありました。ですが僕らはご一緒するならば素材の選定を我々とともにご検討いただき、コストも安価でない姿勢をお伝えしています。

実は取得以前から動物皮革から合成皮革への切り替えの提案をしていた時期がありました。ナチュラルレザーは動物特有の生きてきた証しと言える傷があると、どうしても製品化する際には不良品と見なされ、使用できない部分の廃棄量が増えてしまいます。なのでCO2排出量や再生素材の使用率、耐久性などの点を比較して選び抜いた合成レザーを使用したサンプルをこちらで用意し、提案をしたこともあったのですが、コストで判断されることが多く、結果に繋がることは一度もありませんでしたが、B Corpの取得後には取引のあるバッグブランドから製造する11型全てを合成皮革に切り替えたいという依頼がありました。OEMの立場でありながらB Corp認証企業になると、マーケットに対しての訴求力や他社との差別化を図ることのできるツールとして、B Corpのブランド力と強い求心力を感じさせられました。

——B Corpが有する信頼度や影響力が、市場へ与えるインパクトの大きさを物語る印象深い一例ですね。その強力なツールや得たノウハウなどが本当に何かを変えるエンパワーメントになることを期待したいです。ですがお二人の話を伺うとB Corpはあくまでツールであり、認証企業のレーベルに甘んじることがないように思います。レザーを取り扱う製造業のNKとして今後必要に迫られていること、取り組むべきことを教えてください。

O:現状、CAD/CAMを駆使した製品の売上は割合にすると全体の半分以下で、まだ背景が不透明な動物皮革を使わざるを得ない状況が6〜7割あるのも事実です。今後は取引先である会社やメーカーの結晶である商品を、良い条件を満たした状態で製造し、なおかつ売上比率を増加させる必要があります。どんなに正しいことをやっていても世界が求めているのはゲームチェンジャーなので、その比率を上げていかないと市場を変革させるには至りません。それには資本主義を真っ向から否定するのではなく、利益を生み出す根本の部分は受け継ぎながら、従来の株主メインの構造からステークホルダーキャピタリズムへ変えていき、利益をどこにどうやって分配するかが重要になります。

NKは受注元のリクエストに応じて納品する立ち位置なので、B Corpを取得したと言えどサプライチェーンの川中に存在する産業が変化を起こすことは本来きわめて困難です。例えば素材は原料メーカーが作るため、NKが動物皮革における問題提起を行っても、実際に変えていかないと知識の持ち腐れとなり意味がありません。本気で変えるためにはサプライヤーや取引先へ透明化の追求や、大規模な変革が必要不可欠です。この業界で動物福祉の徹底度に関してはほとんどの会社が開示請求すらされたことがないので、原皮の細かな情報を把握しているのは、私が知る限り国内のタンナーでは2社のみという状況です。さらに牧場でしか知り得ない動物の生育時代や屠殺方法も、タンナーや協力先企業と共に把握していき、透明性の純度を上げていく予定です。

取引先をすでにそういった会社へ変更していますが、新規はゼロから信頼関係の構築が必要なので、価格や供給量の安定を含め非常にリスキーな選択になります。サプライチェーン含む全要素を変えていくのは、言葉では言い尽くせない苦労がありますが、中村は実際に行動を起こしています。日本がモノづくり大国として再びイニシアチブを取るには、NKのような企業が製造業での問題提起、製造業における新たな価値を再構築する必要があります。B Corpという世界水準の評価を反映させたものづくりや技術を、世界に向けてインプットしていけば、生物多様性全体への貢献に繋がっていきます。

——サステナブルな姿勢や企業努力を示すだけではなく、結果として利益を生み出すことで市場への影響力を増し、マーケティングや表面的な偽善ではない本来のSDGsやESGへの土台形成となり、無数の要因が絡み合うサプライチェーンへも新たな価値観の提供が行える。それには計り知れないコストや労力も必要になると思いますが、その対価を払ってまでNKが経営を続ける根底には何があるのでしょうか。

O:私はNKに限らずどの企業もまずは自社のサービスや製品が、社会に対してどう影響を与えているかを理解すべきだと考えています。これを言語化と数値化できている企業や経営者はほとんどいません。地球環境が日に日に悪化し、資源が枯渇する状況において、それでも企業活動を行う理由の説明責任を放棄せず、長期的な目的や価値を提示する。消費者もしかりですが、どんなにAIが進化しても成果を生み出すには考え抜いた人間の意志が必要なんです。

N:僕は一言で言うならば生きるためですね、それは自分も家族も従業員も含めて全員です。工場長の張が中国出身ということもあって取引先の工場には、中国や韓国など外国人の方が経営されているところがいくつかあり多様性に富んでいます。そういったローカルかつ多様なコミュニティ、創業時に苦労していたときに仕事をくれた人を守る意義や強い使命感は持ち続けています。さらに足立区にはこの地域で築き上げてきた素晴らしい加工技術があるにもかかわらず、23区内で最も所得が低く、経済格差が存在するわけです。日本としてこの技術と生産背景があること自体価値が高く、世界的な仕事に今後もっと繋がるはずなので、技術を残し、賃金問題を解決し、守りたいものを守ることこそ僕のやるべきことです。

- PHOTOGRAPHY: KO TSUCHIYA

- WORDS: TAKAAKI MIYAKE